Categorias: Artigos em destaque » Eletrônica prática

Número de visualizações: 407784

Comentários sobre o artigo: 11

Soldagem a ponto na oficina doméstica

Variedades e classificação de soldagem

Variedades e classificação de soldagem

A soldagem é o processo de obtenção de uma conexão integral de peças devido à formação de ligações interatômicas na solda. Tais ligações surgem sob a influência do aquecimento local ou geral das peças a serem soldadas, ou sob a influência de deformação plástica, ou ambas.

A soldagem é mais frequentemente usada para unir metais e suas ligas, para unir termoplásticos e até na medicina. Mas a soldagem de tecidos vivos está além do escopo deste artigo. Portanto, considere brevemente apenas aqueles tipos de soldagem usados em tecnologia.

O desenvolvimento moderno da tecnologia de soldagem permite que a soldagem seja realizada não apenas em condições de produção, mas também ao ar livre e até debaixo d'água. Nos últimos anos, a soldagem como um experimento já foi realizada no espaço.

Para a produção de solda, são utilizados vários tipos de energia. Primeiro de tudo, é um arco elétrico ou uma chama de um queimador de gás. Fontes mais exóticas são ultrassom, radiação laser, feixe de elétrons e também soldagem por fricção.

Todas as operações de soldagem estão associadas a alto risco de incêndio, contaminação de gases por gases nocivos, radiação ultravioleta e simplesmente o risco de choque elétrico. Portanto, a realização de trabalhos de soldagem exige o cumprimento rigoroso dos regulamentos de segurança.

Todos os métodos de soldagem, dependendo do tipo de energia e da tecnologia de seu uso, são divididos em três classes principais: classe térmica, classe termomecânica e classe mecânica.

A soldagem de classe térmica é realizada por fusão devido ao uso de energia térmica. É amplamente conhecido soldagem a arco elétrico e solda a gás. A soldagem de classe termomecânica é realizada usando energia térmica e pressão mecânica. Para soldagem de classe mecânica, a energia da pressão e do atrito é usada. Todas as divisões de soldagem em classes são feitas de acordo com GOST 19521-74.

Soldagem a ponto

A soldagem a ponto refere-se à categoria da chamada soldagem por contato. Além disso, a solda a topo e de costura também pertence a esse local. Nas condições de uma oficina em casa, os dois últimos tipos são praticamente impossíveis de implementar, pois o equipamento é muito complicado para repetir em condições artesanais. Portanto, apenas mais solda a ponto.

De acordo com a classificação acima, a soldagem a ponto pertence à classe termomecânica. O processo de soldagem consiste em várias etapas. Primeiro, as peças a serem soldadas, previamente combinadas na posição desejada, são colocadas entre os eletrodos da máquina de solda e pressionadas uma contra a outra. Em seguida, são aquecidos a um estado de plasticidade e subsequente deformação plástica da junta. Ao usar equipamentos automáticos em condições industriais, é atingida uma frequência de soldagem de 600 pontos por minuto.

Breve tecnologia de solda a ponto

As peças são aquecidas fornecendo um pulso de curto prazo da corrente de soldagem. A duração do pulso varia entre 0,01 ... 0,1 seg, dependendo das condições de soldagem. Esse pulso de curto prazo garante a fusão do metal na zona dos eletrodos e a formação de um núcleo líquido comum para ambas as partes. Após a remoção do pulso atual, as peças são mantidas sob pressão por algum tempo para esfriar e cristalizar o núcleo fundido.

A prensagem das peças no momento do pulso de soldagem fornece a formação ao redor do núcleo fundido da tira de vedação, o que impede o respingo do fundido da zona de soldagem. Portanto, não são necessárias medidas adicionais para proteger o ponto de solda.

A força de compressão dos eletrodos deve ser removida com um certo atraso após o final do pulso de soldagem, o que fornece condições para uma melhor cristalização do metal fundido. Em alguns casos, na fase final, recomenda-se aumentar a força de fixação das peças, o que garante o forjamento do metal e a eliminação de não homogeneidades no interior da solda.

Deve-se notar que, para obter uma solda de alta qualidade, as superfícies a serem soldadas devem ser pré-preparadas, em particular, limpas de filmes de óxido espesso ou simplesmente ferrugem. Para a soldagem de chapas finas são suficientes, até 1 ... 1,5 mm, o chamado soldagem de capacitores.

Os capacitores carregam continuamentecorrente suficientemente pequena, consumindo energia desprezível. No momento da soldagem, os capacitores são descarregados através das peças a serem soldadas, proporcionando o modo de soldagem necessário.

Tais fontes são usadas para soldar peças em miniatura e subminiaturas nas indústrias de fabricação de instrumentos, engenharia eletrônica e de rádio. Nesse caso, a soldagem de metais ferrosos e não ferrosos é possível, e mesmo em várias combinações.

Vantagens e desvantagens da soldagem por pontos

Como tudo no mundo, a solda a ponto tem suas vantagens e desvantagens. Antes de tudo, as vantagens incluem alta rentabilidade, resistência mecânica das soldas por ponto e a capacidade de automatizar os processos de soldagem. A desvantagem é a falta de aperto das soldas.

Projetos caseiros de máquinas de solda a ponto

Nas condições de uma oficina em casa, a soldagem a ponto pode ser apenas necessária, pois muitos dispositivos foram desenvolvidos adequados para a produção própria em casa. Uma breve descrição de alguns deles será fornecida abaixo.

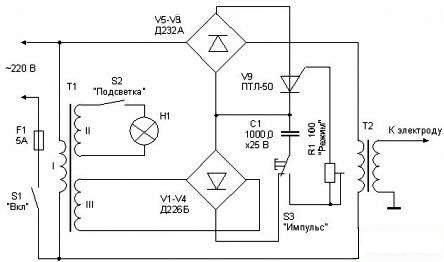

Um dos primeiros desenhos do aparelho para solda a ponto foi descrito no periódico RADIO N 12, 1978, p. 47-48. O diagrama do circuito do aparelho é mostrado na Figura 1.

Figura 1. Esquema da máquina de solda a ponto

Esse dispositivo não difere em potência aumentada, com sua ajuda é possível soldar chapas de chapa com espessura de até 0,2 mm ou arame de aço com diâmetro de 0,3 mm. Com esses parâmetros, a soldagem é bem possível termoparbem como soldar peças de chapas finas em substratos de aço maciços.

Uma das aplicações possíveis é a soldagem de folhas finas de papel alumínio com extensômetros pré-colados nas peças testadas. Devido ao fato de as peças a serem soldadas serem pequenas, a força de aperto durante a soldagem é pequena, portanto, o eletrodo de soldagem é feito na forma de uma pistola. As peças de aperto são realizadas manualmente.

O circuito da máquina de solda é bastante simples. Seu principal objetivo é criar um pulso de soldagem com a duração necessária, que fornece vários modos de soldagem.

A unidade principal do dispositivo é um transformador de soldagem T2. Um eletrodo de solda é conectado ao seu enrolamento secundário (de acordo com o esquema da extremidade superior) usando um cabo flexível multicore, e uma parte soldada mais maciça é conectada à extremidade inferior. A conexão deve ser confiável o suficiente.

O transformador de solda é conectado à rede através da ponte retificadora V5 ... V8. O tiristor V9 está incluído em outra diagonal desta ponte; quando é aberta, a tensão da rede elétrica através da ponte retificadora é aplicada ao enrolamento primário do transformador T2. O tiristor é controlado usando o botão S3 "Impulse", localizado na alça da pistola de solda.

Quando conectado à rede a partir de uma fonte auxiliar, o capacitor C1 é carregado imediatamente. A fonte auxiliar consiste em um transformador T1 e uma ponte retificadora V1 ... V4. Se pressionarmos agora o botão S3 “Impulse”, o capacitor C1 através de seu contato fechado e o resistor R1 serão descarregados através da seção do eletrodo de controle - o cátodo do tiristor V9, que levará à abertura deste último.

O tiristor aberto fechará a diagonal da ponte V5 ... V9 (corrente contínua), o que levará à inclusão de um transformador de solda T1.O tiristor ficará aberto até o capacitor C1 ser descarregado. O tempo de descarga do capacitor e, portanto, o tempo de pulso da corrente de soldagem, pode ser controlado por um resistor variável R1.

Para preparar o próximo pulso de soldagem, o botão "Impulse" deve ser liberado brevemente para que o capacitor C1 seja carregado. O próximo pulso será gerado pressionando o botão novamente: todo o processo será repetido, como descrito acima.

Como um transformador T1, qualquer potência baixa (5 ... 10W) com uma tensão de saída no enrolamento III de cerca de 15V é adequada. O enrolamento II é usado para iluminação de fundo, sua tensão é de 5 ... 6V. Com as classificações C1 e R1 indicadas no diagrama, a duração máxima do pulso de soldagem é de cerca de 0,1 s, o que garante uma corrente de soldagem de 300 ... 500 A, o que é suficiente para soldar as peças pequenas mencionadas acima.

O transformador T2 é fabricado em ferro Sh40. A espessura do conjunto é de 70 mm, o enrolamento primário é enrolado com um fio de PEV-2 0,8 e contém 300 voltas. O enrolamento secundário é enrolado imediatamente em dois fios e contém 10 voltas. O fio do enrolamento secundário é trançado com um diâmetro de 4 mm. Você também pode usar um pneu com uma seção transversal de pelo menos 20 m².

É bem possível substituir o tiristor PTL-50 pelo KU202 pelas letras K, L, M, N. Além disso, o capacitor C1 deverá ser aumentado para 2000 μF. Isso é apenas a confiabilidade do dispositivo com essa substituição pode ser um pouco reduzida.

Máquina de solda a ponto mais poderosa

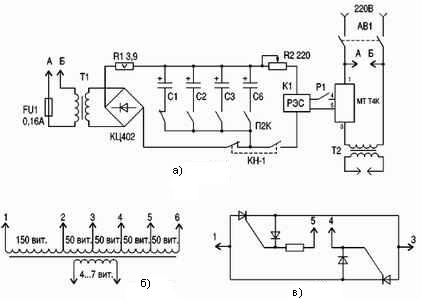

O aparelho descrito acima pode ser chamado máquina de microwelding. Um diagrama de um aparelho mais poderoso é mostrado na Figura 2.

Figura 2. Diagrama esquemático da máquina de solda a ponto

Após um exame mais detalhado, é fácil notar que ele é estruturalmente muito semelhante ao anterior e contém os mesmos componentes, a saber: um transformador de solda, um interruptor de tiristor semicondutor e um dispositivo de retardo de tempo que fornece a duração necessária do pulso de soldagem.

Esse esquema permite soldar chapas de metal com até 1 mm de espessura, bem como arames com diâmetro de até 4 mm. Este aumento de potência em comparação com o circuito anterior é alcançado através do uso de um transformador de soldagem mais potente.

O circuito geral do aparelho é mostrado na Figura 2a. O enrolamento primário do transformador de soldagem T2 é conectado à rede através de um contator de proximidade do tiristor tipo MTT4K. A corrente direta desse acionador de partida é de 80 A, a tensão reversa é de 800 V. Seu dispositivo interno é mostrado na Figura 2c.

O circuito do módulo é bastante simples e contém dois tiristores conectados em contra-paralelo, dois diodos e um resistor. Os contatos 1 e 3 alternam a carga enquanto os contatos 4 e 5. No nosso caso, eles são fechados usando o grupo de contatos do relé K1. Para proteger contra situações de emergência, o circuito contém um disjuntor AB1.

Relé de tempo montado no transformador Tr1, ponte de diodos KTs402, capacitores eletrolíticos C1 ... C6, relé K1 e comutadores e botões de comutação. Na posição mostrada no diagrama ao ligar a máquina automática AB1, os capacitores C1 ... C6 começam a carregar.

Os capacitores são conectados à ponte de diodos usando um comutador P2K com fixação independente, que permite conectar um número diferente de capacitores e, assim, controlar o atraso de tempo. O resistor R1 é instalado no circuito de carga do capacitor, seu objetivo é limitar a corrente de carga dos capacitores no momento inicial da carga. Isso permite aumentar a vida útil dos capacitores. Os capacitores são carregados através de um contato normalmente fechado no botão KN1.

Quando o botão KN1 é pressionado, ele fecha normalmente - um contato aberto que conecta o relé K1 aos capacitores de temporização. Normalmente - um contato fechado neste momento, é claro, é aberto, o que impede a conexão do relé K1 diretamente à ponte retificadora.

O relé opera, fecha os contatos de controle do relé do tiristor com seus contatos, o que liga o transformador de solda.Depois que os capacitores são descarregados, o relé será desligado, o pulso de soldagem será interrompido. Para se preparar para o próximo pulso, o botão KN1 deve ser liberado.

Para uma seleção precisa do tempo de pulso, é usado um resistor variável R2. Como relé, K1 é adequado relé de palheta tipo RES42, RES43 ou similar com uma tensão de resposta de 15 ... 20 V. Além disso, quanto menor a corrente de atuação do relé, maior o atraso de tempo. A corrente entre os contatos 4 e 5 da chave de partida do tiristor não excede 100 mA, portanto, qualquer relé de baixa corrente é adequado.

Capacitores C1 e C2 a 47 μF, C3, C4 100 μF, C5 e C6 470 μF. A tensão de operação dos capacitores é de pelo menos 50 V. O transformador Tr2 é adequado para qualquer pessoa com uma potência não superior a 20 W com uma voltagem secundária de 20 ... 25 V. A ponte retificadora pode ser montada a partir de diodos separados, por exemplo, o 1N4007 ou 1N5408 generalizado.

O transformador de soldagem é feito em um circuito magnético a partir de um LATRA queimado de 2,5 A. Depois de remover o enrolamento antigo, o ferro é enrolado em pelo menos três camadas de verniz. Nas extremidades do circuito magnético, antes de enrolar o pano envernizado, são instalados anéis de cartão elétrico fino, que são dobrados ao longo das bordas externa e interna do anel. Isso evita a destruição do tecido de verniz durante o enrolamento e a operação subsequente.

O enrolamento primário é realizado com um fio com diâmetro de 1,5 mm; é melhor que o fio seja com isolamento de tecido, o que melhora as condições de impregnação do enrolamento com verniz. Para impregnação, você pode usar o verniz KC521 ou semelhante. O número de voltas é mostrado na Figura 2b. Usando torneiras, você pode fazer um ajuste aproximado da corrente de soldagem. Entre os enrolamentos primário e secundário, é enrolada uma camada de fita de algodão, após a qual a bobina é impregnada com verniz.

O enrolamento secundário é feito de fio trançado em isolamento de silicone com um diâmetro de 20 mm e contém 4 ... 7 voltas. Área de arame não inferior a 300 m². Nas extremidades do fio, são instalados terminais, que devem ser soldados para melhor contato. É possível realizar um enrolamento secundário com um feixe de vários fios mais finos. A área total deve ser pelo menos especificada e todos os fios devem ser enrolados ao mesmo tempo. Esse projeto do transformador fornece uma corrente de soldagem de até 1500 A. A tensão do circuito aberto é de 4 ... 7 V.

O mecanismo de contato de soldagem é realizado de acordo com a natureza do trabalho realizado de acordo com um dos esquemas conhecidos. Na maioria das vezes, esses são alicates de solda. A pressão criada pelo mecanismo é de cerca de 20 kg / cm2. Mais precisamente, esse esforço é selecionado de maneira prática. Os contatos são feitos de cobre ou bronze de berílio. Ao mesmo tempo, o tamanho das pastilhas de contato deve ser o menor possível, o que garante um melhor núcleo de soldagem.

Projetos amadores para soldagem a ponto agora podem ser encontrados bastante. Tudo entra em jogo. Por exemplo, um dos projetos é baseado nos transformadores de potência TS270 de TVs antigas de tubo de cores. Para criar essa instalação, foram necessários seis transformadores. Até os circuitos controlados por microprocessador aparecem, mas o significado geral das estruturas permanece inalterado: criar um pulso de curto prazo da corrente de soldagem e uma força de aperto suficiente no local de soldagem.

Boris Aladyshkin

Veja também em bgv.electricianexp.com

: